Razvoj i trend vakuumske indukcijske tehnologije topljenja

S brzim razvojem moderne industrijske tehnologije, zahtjevi ljudi za korištenjem mehaničkih dijelova su sve veći i veći, a sve teže okruženje postavlja sve veće zahtjeve za otpornost na visoke temperature, otpornost na habanje, otpornost na zamor i druga svojstva metalnih materijala. .

Za neke specifične metale ili materijale od legura, bilo da se radi o ranoj fazi istraživanja i razvoja ili kasnijoj fazi masovne proizvodnje i stavljanju u upotrebu, istraživanju ili dobijanju materijala od legure metala visokih performansi, potrebna je podrška opreme za topljenje metala, opreme za površinsku toplinsku obradu, itd. mnoge posebne metode grijanja ili topljenja, tehnologija indukcijskog grijanja se koristi za topljenje i pripremu metalnih materijala ili za sinterovanje i toplinsku obradu materijala u određenom procesu, koji je igrao vitalnu ulogu.

Ovaj članak predstavlja proces razvoja vakuumske indukcijske tehnologije topljenja i primjenu tehnologije indukcijskog topljenja u različitim prilikama. Prema strukturi različitih tipova vakuumskih indukcijskih peći, uporedite njihove prednosti i nedostatke. Radujući se budućem smjeru razvoja vakuumskih indukcijskih peći, izlaže trend njihovog razvoja. Razvoj i napredak vakuumskih indukcionih peći uglavnom se ogleda u postepenom poboljšanju ukupne strukture opreme, sve očiglednijem trendu modularizacije i inteligentnijem sistemu upravljanja.

1. Vakuum indukcijska tehnologija topljenja

1.1 Princip

__kinditor_temp_url__Tehnologija indukcijskog grijanja obično se odnosi na tehnologiju koja koristi princip elektromagnetne indukcije za dobivanje indukcijske struje za materijale s boljom magnetskom osjetljivošću kako bi se postigla svrha grijanja u vakuumskim uvjetima. Električna struja prolazi kroz elektromagnetnu zavojnicu koja okružuje metalni materijal na određenoj frekvenciji. Promjenjiva električna struja stvara inducirano magnetsko polje, koje uzrokuje indukovanu struju u metalu i stvara veliku količinu topline za zagrijavanje materijala. Kada je toplina relativno niska, može se koristiti u vakuumskoj indukcijskoj toplinskoj obradi i drugim procesima. Kada je toplota visoka, proizvedena toplota je dovoljna da se metal otopi i koristi za pripremu metalnih ili legiranih materijala.

1.2, prijava

1.2.1, vakuumsko indukcijsko topljenje

Vakuumska indukcijska tehnologija topljenja trenutno je najefikasnija, najbrža, sa niskom potrošnjom, štedljiva i ekološki prihvatljiva tehnologija indukcijskog grijanja za zagrijavanje metalnih materijala. Ova tehnologija se uglavnom primjenjuje u indukcijskim pećima za topljenje i drugoj opremi i ima širok spektar primjena. Čvrste metalne sirovine stavljaju se u lončić omotan kalemom. Kada struja teče kroz indukcijski svitak, stvara se inducirana elektromotorna sila i vrtložna struja se stvara unutar metalnog naboja. Kada je trenutna toplota veća od brzine rasipanje toplote metalnog naboja, toplota se akumulira sve više i više. Kada se postigne određeni nivo, metal se topi iz čvrstog u tečno stanje kako bi se postigla svrha topljenja metala. U ovom procesu, budući da se cijeli proces odvija u vakuumskom okruženju, korisno je ukloniti plinovite nečistoće unutar metala, a dobiveni materijal od legure metala je čišći. Istovremeno, tokom procesa topljenja, kroz kontrolu vakuumskog okruženja i indukcijsko grijanje, temperatura topljenja se može podesiti i legirani metal se može dopuniti na vrijeme kako bi se postigla svrha rafiniranja. Tokom procesa topljenja, zbog karakteristika indukcijske tehnologije topljenja, tekući metalni materijal unutar lončića može se automatski miješati zbog interakcije elektromagnetne sile kako bi se sastav učinio ujednačenijim. Ovo je također velika prednost tehnologije indukcijskog topljenja.

U poređenju sa tradicionalnim topljenjem, vakuumsko indukcijsko topljenje ima velike prednosti zbog uštede energije, zaštite životne sredine, dobrog radnog okruženja za radnike i niskog intenziteta rada. Koristeći tehnologiju indukcijskog topljenja, konačni legirani materijal ima manje nečistoća, a udio dodane legure je prikladniji, što može bolje zadovoljiti zahtjeve procesa za svojstva materijala.

Tehnologija vakuumskog indukcijskog topljenja je u velikoj mjeri korištena, od indukcijskih peći od nekoliko kilograma za eksperimentalna istraživanja do velikih indukcijskih peći kapaciteta desetina tona za stvarnu proizvodnju. Zbog svoje jednostavne tehnologije rada, proces topljenja je lak za kontrolu, a temperatura topljenja je brza. , Istopljeni metal ima prednosti ujednačenog sastava, ima velike izglede za primjenu i brzo se razvijao posljednjih godina.

1.2.2, vakuumsko indukcijsko sinterovanje

Vakuumsko sinterovanje se odnosi na sinterovanje metala, legure ili praha metalnih jedinjenja u metalne proizvode i metalne tvorevine na temperaturi ispod tačke topljenja u okruženju sa stepenom vakuuma od (10-10-3Pa). Sinterovanjem u vakuumskim uslovima nema reakcije između metala i gasa, kao ni uticaja adsorbovanog gasa. Ne samo da je efekat zgušnjavanja dobar, već može igrati i ulogu pročišćavanja i redukcije, smanjujući temperaturu sinteriranja, a omjer sinteriranja na sobnoj temperaturi može se smanjiti za 100℃~150℃, uštedjeti potrošnju energije, poboljšati vijek trajanja peći za sinteriranje i dobivanje visokokvalitetnih proizvoda.

Za neke materijale potrebno je ostvariti vezu između čestica kroz prijenos atoma zagrijavanjem, a tehnologija indukcijskog sinteriranja igra ulogu zagrijavanja u ovom procesu. Prednost vakuum indukcijskog sinterovanja je u tome što pomaže u smanjenju štetnih tvari (vodena para, kisik, dušik i druge nečistoće) u atmosferi u vakuumskim uvjetima, te izbjegava niz reakcija kao što su dekarbonizacija, nitriranje, karburizacija, redukcija i oksidacija. . Tokom procesa smanjuje se količina gasa u porama, a smanjuje se i hemijska reakcija molekula gasa. Istovremeno, oksidni film na površini materijala se uklanja prije nego što se materijal pojavi u tekućoj fazi, tako da je materijal gušće vezan kada se materijal topi i veže, a njegova otpornost na habanje je poboljšana. snagu. Osim toga, vakuumsko indukcijsko sinteriranje također ima određeni učinak na smanjenje troškova proizvoda.

Budući da je sadržaj plina relativno nizak u vakuumskom okruženju, konvekcija i provođenje topline se mogu zanemariti. Toplina se uglavnom prenosi sa komponente grijanja na površinu materijala u obliku zračenja. Izbor se zasniva na specifičnoj temperaturi sinterovanja i fizičkim i hemijskim svojstvima materijala. Odgovarajuće komponente za grijanje su također vrlo važne. U poređenju sa vakuumskim otpornim grijanjem, indukcijsko sinteriranje usvaja srednjefrekventno zagrijavanje snage, čime se izbjegava problem visokotemperaturne izolacije vakuumskih peći koje koriste otporno grijanje u određenoj mjeri.

Trenutno se tehnologija indukcijskog sinterovanja uglavnom koristi u oblastima čelika i metalurgije. Osim toga, na specijalnim keramičkim materijalima, indukcijsko sinteriranje poboljšava vezivanje čvrstih čestica, pomaže u rastu kristalnih zrnaca, sabija šupljine, a zatim povećava gustoću kako bi se formirala gusta polikristalna sinterirana tijela. Tehnologija indukcijskog sinteriranja također se sve više koristi u istraživanju novih materijala.

1.2.3, vakuumska indukciona termička obrada

Trenutno bi trebalo postojati više tehnologije indukcijske toplinske obrade uglavnom koncentrirane na tehnologiju indukcijskog očvršćavanja. Stavite radni komad u induktor (zavojnicu), kada naizmjenična struja određene frekvencije prođe kroz induktor, oko njega će se generirati naizmjenično magnetsko polje. Elektromagnetna indukcija naizmjeničnog magnetnog polja stvara zatvorenu vrtložnu struju u radnom komadu. Zbog skin efekta, odnosno raspodjele inducirane struje na poprečnom presjeku obratka je vrlo neravnomjerna, gustoća struje na površini obratka je vrlo visoka i postepeno se smanjuje prema unutra.

Električna energija struje velike gustine na površini obratka pretvara se u toplotnu energiju, čime se povećava temperatura površine, odnosno ostvaruje se površinsko zagrevanje. Što je frekvencija struje veća, to je veća razlika u gustoći struje između površine i unutrašnjosti obratka, a sloj grijanja je tanji. Nakon što temperatura zagrijanog sloja pređe kritičnu tačku temperature čelika, on se brzo hladi kako bi se postiglo površinsko gašenje. Iz principa indukcijskog grijanja može se znati da se dubina prodora struje može na odgovarajući način promijeniti podešavanjem frekvencije struje kroz indukcijsku zavojnicu. Podesiva dubina je također glavna prednost indukcijske toplinske obrade. Međutim, tehnologija indukcijskog kaljenja nije prikladna za složene mehaničke obratke zbog svoje slabe prilagodljivosti. Iako površinski sloj kaljenog obratka ima veće tlačno unutarnje naprezanje, otpornost na lom zbog zamora je veća. Ali prikladan je samo za proizvodnju jednostavnih radnih komada na montažnoj liniji.

Trenutno se primjena tehnologije indukcijskog kaljenja uglavnom koristi u površinskom gašenju radilicevratilos i camvratilou automobilskoj industriji. Iako ovi dijelovi imaju jednostavnu strukturu, ali radno okruženje je teško, oni imaju određeni stupanj otpornosti na habanje, otpornost na savijanje i otpornost na performanse dijelova. Zahtjevi zamora, kroz indukcijsko kaljenje kako bi se poboljšala njihova otpornost na habanje i otpornost na zamor je također najrazumnija metoda za ispunjavanje zahtjeva performansi. Široko se koristi u površinsku obradu nekih delova u automobilskoj industriji.

2. Oprema za vakuumsko indukcijsko topljenje

Oprema za vakuumsko indukcijsko topljenje koristi tehnologiju indukcijskog topljenja kako bi se princip realizirao u stvarnoj upotrebi kroz usklađivanje mehaničke strukture. Oprema obično koristi princip elektromagnetne indukcije da stavi indukcijski svitak i materijal u zatvorenu šupljinu, te izvuče plin u kontejneru kroz vakuumski pumpni sistem, a zatim koristi napajanje za propuštanje struje kroz indukcijsku zavojnicu do generišu indukovanu elektromotornu silu i budu unutar materijala Formira se vrtlog, a kada stvaranje toplote dostigne određeni nivo, materijal počinje da se topi. Tokom procesa topljenja, niz operacija kao što su kontrola snage, mjerenje temperature, mjerenje vakuuma i dopunsko punjenje se realizuju kroz druge potporne komponente na opremi, a na kraju se tečni metal ulijeva u kalup kroz inverziju lončića kako bi se formirao metalni ingot. Smelt. Glavna struktura vakuumske indukcijske opreme za topljenje uključuje sljedeće dijelove:

Pored gore navedenih komponenti, peć za vakumsko topljenje takođe treba da bude opremljena napajanjem, kontrolnim sistemom i sistemom za hlađenje koji će obezbediti unos energije za opremu za topljenje materijala i obezbediti određenu količinu hlađenja u ključnim delovima. kako bi se spriječilo pregrijavanje sistema i rezultiralo smanjenjem vijeka trajanja konstrukcije ili oštećenjem. Za opremu za indukcijsko topljenje sa specifičnim procesnim zahtjevima, postoje povezane pomoćne komponente, kao što su prijenosna kolica, otvaranje i zatvaranje vrata peći, posuda za centrifugalno lijevanje, prozor za posmatranje, itd. Za opremu sa više nečistoća, također treba biti opremljena filterom za plin sistem itd. Može se vidjeti da, pored potrebnih komponenti, kompletan set opreme za indukcijsko topljenje može ostvariti i različite funkcije dodavanjem drugih komponenti prema specifičnim zahtjevima procesa, te obezbijediti pogodne uslove i metode implementacije za pripremu metala.

2.1. Vakum indukcijska peć za topljenje

Vakumska indukcijska peć za topljenje je oprema za topljenje koja prvo topi metal indukcijskim zagrijavanjem pod vakuumom, a zatim sipa tečni metal u kalup kako bi se dobio metalni ingot. Razvoj vakuumskih indukcijskih peći započeo je oko 1920. godine i uglavnom se koristio za topljenje legura nikl-hroma. Sve dok Drugi svjetski rat nije promovirao napredak vakuumske tehnologije, vakuumska indukciona peć za topljenje je zaista bila razvijena. Tokom ovog perioda, zbog potražnje za legiranim materijalima, vakuumske indukcione peći za topljenje nastavile su da se razvijaju u velike, od početnih nekoliko tona do desetina tona ultra velikih indukcionih peći. Kako bi se prilagodila masovnoj proizvodnji, pored promjene kapaciteta opreme, struktura indukcijske peći je također evoluirala od ciklusne peći s ciklusom kao jedinicom do kontinuiranog ili polukontinuiranog vakuumskog indukcijskog topljenja za punjenje, kalup operacije pripreme, topljenja i izlivanja. Kontinuirani rad bez zaustavljanja peći štedi vrijeme punjenja i vrijeme čekanja da se ingot ohladi. Kontinuirana proizvodnja povećava efikasnost i povećava proizvodnju legure. Bolje zadovoljiti potrebe stvarne proizvodnje. U poređenju sa inostranstvom, rane vakuumske indukcione peći u mojoj zemlji imaju relativno mali kapacitet, uglavnom ispod 2 tone. Velike peći za topljenje i dalje se oslanjaju na uvoz iz inostranstva. Sa razvojem poslednjih decenija, moja zemlja takođe može sama da razvije vakuumsko indukciono topljenje velikih razmera. U peći, maksimalno topljenje dostiže više od deset tona. VIM vakuumska indukciona peć za topljenje razvijena je ranije, sa jednostavnom strukturom, praktičnom upotrebom i niskim troškovima održavanja, i široko se koristi u stvarnoj proizvodnji.

Osnovni oblik vakuumske indukcijske peći za topljenje. Metalni materijali se dodaju u lončić za topljenje kroz okretnu kupolu. Druga strana je poravnata sa loncem, a mjerenje temperature se ostvaruje umetanjem termoelementa u rastopljeni metal. Istopljeni metal se pokreće mehanizmom za okretanje i sipa u kalup za formiranje kako bi se ostvarilo topljenje metala. Cijeli proces je jednostavan i praktičan za rad. Za svako topljenje je potreban jedan ili dva radnika. Tokom procesa topljenja može se postići praćenje temperature u realnom vremenu i podešavanje sastava materijala, a konačni metalni materijal je više u skladu sa zahtjevima procesa.

2.2. Vakum indukciona membranska plinska peć

Za određene materijale nije potrebno završiti izlivanje u vakuumskoj komori u procesu, potrebno je samo očuvanje toplote i otplinjavanje u vakuumskom okruženju. Na bazi VIM peći postepeno se razvija vakuum indukciona membranska plinska peć VID peći za otplinjavanje.

Glavna karakteristika vakuumske indukcijske peći za otplinjavanje je kompaktna struktura i mala zapremina peći. Manja zapremina je pogodnija za brzo izvlačenje gasa i bolji vakuum. U poređenju sa konvencionalnim pećima za otplinjavanje, oprema ima relativno malu zapreminu, niske gubitke temperature, bolju fleksibilnost i ekonomičnost, te je pogodna za tečno ili čvrsto hranjenje. VID peć se može koristiti za topljenje i otplinjavanje specijalnog čelika i obojenih metala, a potrebno ju je uliti u kalup u uslovima atmosferskog okruženja ili zaštitne atmosfere. Čitav proces topljenja može ostvariti uklanjanje nečistoća kao što su dekarbonizacija i rafinacija materijala, dehidrogenacija, deoksidacija i odsumporavanje, što pogoduje preciznom prilagođavanju hemijskog sastava u skladu sa zahtjevima procesa.

Pod određenim vakuumskim uslovima ili zaštitnom atmosferom, metalni materijal se postepeno topi zagrijavanjem indukcijske peći za otplinjavanje, a unutarnji plin se može ukloniti u ovom procesu. Ako se u procesu doda odgovarajući reakcioni gas, on će se kombinovati sa ugljičnim elementom unutar metala kako bi se generirali plinoviti karbidi koji se uklanjaju iz peći, postižući svrhu dekarbonizacije i rafiniranja. U procesu izlijevanja potrebno je uvesti određenu zaštitnu atmosferu kako bi se osiguralo da se metalni materijal koji je degaziran izoluje od plina u atmosferi, te da se konačno završi otplinjavanje i rafiniranje metalnog materijala.

2.3. Vakum indukciona peć za izlivanje

Vakum indukciona peć za izlivanje sa degasiranjem razvijena je na osnovu prve dve tehnologije topljenja. Godine 1988. Leybold-Heraeus, prethodnik njemačke kompanije ALD, proizveo je prvu VIDP peć. Tehničko jezgro ovog tipa peći je kompaktna vakuumska komora za topljenje integrirana sa indukcijskim kalemom. Samo je malo veći od indukcijske zavojnice i sadrži samo indukcijsku zavojnicu i lončić. Kablovi, cjevovodi za hlađenje vode i hidraulički obrtni mehanizam su instalirani izvan komore za topljenje. Prednost je zaštita kablova i vodo hlađenih cjevovoda od oštećenja uzrokovanih prskanjem rastopljenog čelika i periodičnim promjenama temperature i tlaka. Zbog praktičnosti demontaže i lakše zamjene lončića, VIDP kućište peći je opremljeno sa tri tijela peći. Obloga peći za pripremu lončića skraćuje proizvodni ciklus i poboljšava efikasnost proizvodnje.

Poklopac peći je oslonjen na okvir peći i dva stupa hidrauličnih cilindara pomoću vakuumskog zatvaranja. ležajs. Prilikom sipanja, dva hidraulična cilindra se nalaze na vrhu poklopca peći sa strane, a poklopac peći pokreće komoru za topljenje da se naginje oko vakuuma. ležaj. U nagnutom stanju izlivanja nema relativnog pomaka između komore za topljenje i lončića indukcijske zavojnice. Vodič je važan dio VIDP peći. Budući da dizajn VIDP peći izoluje komoru za topljenje od komore za ingote, rastopljeni čelik mora proći kroz vakuumski klizač u komoru za ingote. Ingotna komora je otvorena i zatvorena kvadratnom kosom stranom. Sastoji se iz dva dijela. Fiksni dio je u blizini komore za trčanje, a pokretni dio se pomiče vodoravno duž staze tla kako bi se dovršilo otvaranje i zatvaranje komore za ingote. Kod neke opreme, pokretni dio je dizajniran tako da bude 30 stepeni, otvoren lijevo i desno prema gore, što je pogodno za utovar i istovar kalupa za ingote i svakodnevno održavanje i popravku dizalica. Na početku topljenja, tijelo peći se podiže pomoću hidrauličkog mehanizma ispod, spaja se sa gornjim konstrukcijskim poklopcem peći i zaključava se posebnim mehanizmom. Gornji kraj poklopca peći je povezan sa komorom za punjenje kroz vakuum ventil.

Budući da je samo dio za topljenje zatvoren u vakuum komori i izliven kroz odvodni žljeb, struktura peći je kompaktna, komora za topljenje je manja, a vakuum se može bolje i brže kontrolisati. U poređenju sa tradicionalnom indukcijskom peći za topljenje, ima karakteristike kratkog vremena evakuacije i niske stope curenja. Idealna kontrola pritiska može se postići opremanjem PLC logičkog upravljačkog sistema. U isto vrijeme, elektromagnetski sistem miješanja može stabilno promiješati rastopljeni bazen, a dodani elementi će biti jednoliko otopljeni u rastopljenom bazenu od vrha do dna, održavajući temperaturu blizu konstantne. Prilikom izlivanja novca, vodnjak se zagrijava vanjskim sistemom grijanja kako bi se smanjila početna blokada otvora za izlivanje i termičko pucanje vode. Dodavanjem filterske pregrade i drugim mjerama može se ublažiti utjecaj rastaljenog čelika i poboljšati čistoća metala. Zbog male zapremine VIDP peći, lakše je otkrivanje i popravka vakuumskog curenja, a vrijeme čišćenja u peći je kraće. Osim toga, temperatura u peći se može mjeriti malim termoelementom koji se lako zamjenjuje.

2.4, indukcijski vodeno hlađen lončić

Vodom hlađeni lonac elektromagnetne indukcije vakuum levitacijski metod topljenja je metoda topljenja koja se brzo razvila posljednjih godina. Uglavnom se koristi za pripremu materijala visoke tačke topljenja, visoke čistoće i izuzetno aktivnih metalnih ili nemetalnih materijala. Rezanjem bakrenog lončića na jednake dijelove strukture bakrenih latica, a vodeno hlađenje prolazi kroz svaki blok latica, ova struktura pojačava elektromagnetski potisak, tako da se rastopljeni metal stisne u sredini da formira grbu i odvoji se od zid lonca. Metal se stavlja u naizmjenično elektromagnetno polje. Uređaj koncentriše kapacitet u zapreminskom prostoru unutar lončića, a zatim formira jaku vrtložna struja na površini punjenja. S jedne strane, oslobađa Jouleovu toplinu da otopi naboj, a s druge strane formira Lorentzovu silu za topljenje. Tijelo se suspendira i proizvodi snažno miješanje. Dodati elementi legure mogu se brzo i ravnomjerno pomiješati u talini, čineći hemijski sastav ujednačenijim, a provodljivost temperature uravnoteženijom. Zbog efekta magnetne levitacije, talina je izvan kontakta sa unutrašnjim zidom lončića, što sprečava da lončić zagadi talinu. Istovremeno, smanjuje provodljivost topline i pojačava toplinsko zračenje, što smanjuje rasipanje topline rastopljenog metala i postiže višu temperaturu. Za dodatno metalno punjenje može se rastopiti i održavati toplim prema potrebnom vremenu i zadanoj temperaturi, a punjenje nije potrebno unaprijed obraditi. Vodom hlađeno topljenje lončića može dostići nivo topljenja elektronskim snopom u smislu uklanjanja metalnih inkluzija i rafiniranja degasiranja, dok je gubitak isparavanja manji, a potrošnja energije niža, a efikasnost proizvodnje je poboljšana. Zbog beskontaktnih karakteristika grijanja indukcijskog grijanja, utjecaj na rastopinu je manji, a dobro djeluje na pripremu metala veće čistoće ili izuzetno aktivnih metala. Zbog složene strukture opreme još uvijek je teško realizovati maglev topljenje za opremu velikog kapaciteta. U ovoj fazi ne postoji oprema za topljenje bakra u loncima velikog kapaciteta sa vodenim hlađenjem. Trenutna oprema za lončiće s vodenim hlađenjem koristi se samo za eksperimentalna istraživanja topljenja metala male zapremine.

3. Budući trend razvoja opreme za indukcijsko topljenje

S razvojem tehnologije vakuumskog indukcijskog grijanja, tipovi peći se stalno mijenjaju kako bi se postigle različite funkcije. Od jednostavne strukture za topljenje ili grijanje, postupno se razvio u složenu strukturu koja može ostvariti različite funkcije i pogodnija je za proizvodnju. Za složenije tehnološke procese u budućnosti, kako postići preciznu kontrolu procesa, izmjeriti i izvući relevantne informacije, te maksimalno smanjiti troškove rada, smjer je razvoja opreme za indukcijsko topljenje.

3.1, modularni

U kompletnom setu opreme, različite komponente su opremljene za različite zahtjeve upotrebe. Svaki dio komponente obavlja svoju vlastitu funkciju kako bi postigao svoju svrhu upotrebe. Za određene tipove peći, dodavanje određenih modula kako bi oprema bila kompletnija, na primjer, opremljena kompletnim sistemom za mjerenje temperature pomaže da se posmatraju promjene materijala u peći s temperaturom i postižu razumniju kontrolu temperature; opremljen masenim spektrometrom za otkrivanje sastava materijala. Prilagodite vrijeme i redoslijed dodavanja legirajućih elemenata kako biste poboljšali performanse legure u fazi razvoja procesa; opremljen elektronskim i ionskim topom za rješavanje problema topljenja nekih vatrostalnih metala i tako dalje. U budućoj indukcijskoj metalurškoj opremi, različite kombinacije različitih modula za postizanje različitih funkcija i ispunjavanje različitih procesnih zahtjeva postale su neizbježan trend razvoja, a to je i kombinacija i referenca različitih oblasti. U cilju poboljšanja procesa topljenja metala i dobijanja materijala sa boljim performansama, modularna oprema će imati veću tržišnu konkurentnost.

3.2. Inteligentna kontrola

U poređenju sa tradicionalnim topljenjem, vakuumska indukciona oprema ima veliku prednost u realizaciji kontrole procesa. Zbog razvoja računarske tehnologije, prijateljski rad interfejsa čovek-mašina, inteligentno prikupljanje signala i razumno podešavanje programa u opremi mogu lako postići svrhu kontrole procesa topljenja, smanjiti troškove rada i učiniti rad jednostavnijim i zgodno.

U budućem razvoju vakuumskoj opremi će biti dodani inteligentniji sistemi upravljanja. Za uspostavljeni proces, ljudima će biti lakše da precizno kontrolišu temperaturu topljenja kroz inteligentni kontrolni sistem, dodaju legure u određeno vreme i završe niz radnji topljenja, očuvanja toplote i prelivanja. A sve će to kompjuterski kontrolirati i snimati, smanjujući nepotrebne gubitke uzrokovane ljudskim greškama. Za proces topljenja koji se ponavlja, može ostvariti praktičniju i inteligentniju modernu kontrolu.

3.3. Informatizacija

Oprema za indukcijsko topljenje će generirati veliku količinu informacija o taljenju tokom cijelog procesa topljenja, promjene parametara u stvarnom vremenu napajanja indukcijskog grijanja, temperaturno polje punjenja, lončić, elektromagnetno polje koje stvara indukcijski kalem, fizička svojstva taline metala i tako dalje. Trenutno oprema ostvaruje samo jednostavno prikupljanje podataka, a proces analize se sprovodi nakon što se podaci ekstrahuju nakon što je topljenje završeno. U budućnosti će razvoj informatizacije, prikupljanja i obrade podataka, kao i procesa analize neminovno biti gotovo sinhronizovani sa procesom topljenja. Kompletno prikupljanje podataka za interno topljene materijale metalurške opreme, kompjuterska obrada podataka, prikaz unutrašnjeg temperaturnog polja i elektromagnetnog polja opreme u realnom vremenu u trenutnoj situaciji i prijenos signala, putem povratne sprege različitih podataka u realnom vremenu, pogodan za ljude Posmatranje u realnom vremenu i prilagođavanje procesa topljenja ojačalo je ljudsku intervenciju i kontrolu. U procesu topljenja, vrše se pravovremena prilagođavanja kako bi se poboljšao proces i poboljšale performanse legure.

Zaključak 4

Sa napretkom industrije, tehnologija vakuumskog indukcijskog topljenja se izuzetno razvila posljednjih desetljeća sa svojim jedinstvenim prednostima i igra važnu ulogu u industrijskom polju. Trenutno, iako tehnologija vakuumskog indukcijskog topljenja u mojoj zemlji još uvijek zaostaje za stranim zemljama, još uvijek su potrebni neprestani napori relevantnih praktičara da poboljšaju tržišnu konkurentnost specijalne opreme za topljenje moje zemlje i daju sve od sebe da postanu prvoklasna oprema za topljenje u svijetu. . Forefront.

Link do ovog članka: Razvoj i trend vakuumske indukcijske tehnologije topljenja

Reprint izjava: Ako nema posebnih uputstava, svi članci na ovoj stranici su originalni. Molimo navedite izvor za ponovno štampanje: https://www.cncmachiningptj.com

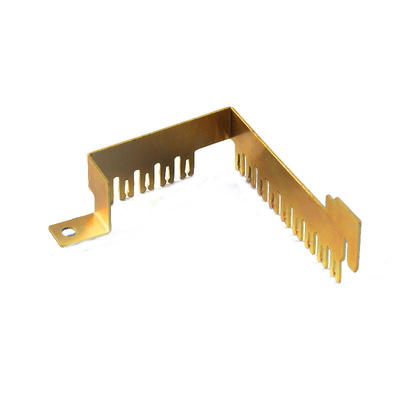

PTJ® je prilagođeni proizvođač koji nudi čitav niz bakrenih šipki, mesingani dijelovi i bakarni dijelovi. Uobičajeni proizvodni procesi uključuju blijeđenje, utiskivanje, bakarstvo, žičane edm usluge, jetkanje, formiranje i savijanje, narušavanje, vruće kovanje i prešanje, perforiranje i probijanje, valjanje navoja i narezivanje, striženje, viševretena obrada, ekstruzija i kovanje metala i žigosanje. Primjene uključuju sabirnice, električne provodnike, koaksijalne kablove, valovode, tranzistorske komponente, mikrovalne cijevi, prazne cijevi za kalupe i metalurgija praha ekstruzioni rezervoari.

PTJ® je prilagođeni proizvođač koji nudi čitav niz bakrenih šipki, mesingani dijelovi i bakarni dijelovi. Uobičajeni proizvodni procesi uključuju blijeđenje, utiskivanje, bakarstvo, žičane edm usluge, jetkanje, formiranje i savijanje, narušavanje, vruće kovanje i prešanje, perforiranje i probijanje, valjanje navoja i narezivanje, striženje, viševretena obrada, ekstruzija i kovanje metala i žigosanje. Primjene uključuju sabirnice, električne provodnike, koaksijalne kablove, valovode, tranzistorske komponente, mikrovalne cijevi, prazne cijevi za kalupe i metalurgija praha ekstruzioni rezervoari.

Recite nam nešto o budžetu vašeg projekta i očekivanom vremenu isporuke. S vama ćemo izraditi strategiju za pružanje najisplativijih usluga koje će vam pomoći da postignete svoj cilj, slobodno nas kontaktirajte direktno ( sales@pintejin.com ).

- 5 osna obrada

- CNC glodanje

- Cnc okreće

- Strojna industrija

- Proces obrade

- Obrada površina

- Strojna obrada metala

- Obrada plastike

- Kalup za metalurgiju praha

- Die Casting

- Galerija delova

- Auto metalni dijelovi

- Dijelovi mašina

- LED hladnjak

- Građevinski dijelovi

- Mobilni dijelovi

- Medicinski dijelovi

- Elektronički dijelovi

- Prilagođena obrada

- Delovi za bicikle

- Obrada aluminijuma

- Obrada titana

- Obrada od nehrđajućeg čelika

- Mašinska obrada bakra

- Obrada mesinga

- Mašinska obrada super legura

- Peek Machining

- UHMW obrada

- Unilate Machining

- PA6 Strojna obrada

- PPS mašinska obrada

- Teflonska obrada

- Inconel Machining

- Mašinska obrada alata

- Više materijala