Mogu li odljevci od legure magnezija biti popularni u automobilskoj industriji lakih automobila?

2019-09-28

Legura magnezijuma lijevanjebiti popularan u automobilskoj industriji

| Laganost automobila trebala bi „smršati“ automobil, a na temelju osiguravanja stabilnih i poboljšanih performansi, dizajna koji štedi energiju različitih komponenti i stalne optimizacije modela. Eksperiment dokazuje da ako se težina cijelog vozila smanji za 10%, efikasnost goriva može se povećati za 6%~ 8%; težina automobila smanjena je za 1%, potrošnja goriva može se smanjiti za 0.7%; za svakih 100 kilograma ukupne težine automobila, potrošnja goriva na 100 kilometara može se smanjiti za 0.3 ~ 0.6. Ustani. |

Lagani trend automobila

Profesor Univerziteta Tsinghua Ouyang Ming, u ime Savjetodavnog odbora za strategiju za očuvanje energije i razvoj novih energetskih vozila, objavio je sadržaj mape puta za uštedu energije i tehnologiju novih energetskih vozila. Ideje za razvoj lake tehnologije predložene u mapi puta uglavnom se provode u tri faze. Iz godine u godinu gubite težinu.

Prva faza je od 2016. do 2020. godine, čime se postiže smanjenje težine vozila od 10% u odnosu na 2015. Fokus na razvoj čelika ultra visoke čvrstoće i napredne tehnologije čelika visoke čvrstoće, uključujući razvoj performansi materijala, lake metode dizajna, oblikovanje tehnologija, proces zavarivanja i metode evaluacije ispitivanja, za postizanje čelika visoke čvrstoće u automobilskim aplikacijama, udio veći od 50%, aluminijske legure Istraživanja na lim žigosanje tehnologija i praksa u tijelu, proučavanje tehnologije povezivanja različitih materijala.

Druga faza je od 2021. do 2025., postižući smanjenje težine vozila od 20% u odnosu na 2015. Sa tehnologijom automobilskog čelika i aluminijskih legura treće generacije kao glavnom linijom, ostvaruje se miješanje različitih materijala kao što su čelik i aluminij, i široku primjenu potpuno aluminijskog tijela za realizaciju masovne proizvodnje i industrijske primjene dijelova poklopca od aluminijske legure i dijelova od aluminijske legure. Povećati razvoj tehnologije proizvodnje za kompozitne dijelove od legure magnezija i karbonskih vlakana, povećati omjer primjene dijelova od legure magnezija i karbonskih vlakana, a volumen aluminija za bicikle dostiže 350 kg.

Treća faza je od 2026. do 2030. godine, postižući smanjenje težine vozila od 35% u odnosu na 2015. Usmjeravanje na razvoj tehnologije kompozita od legure magnezija i karbonskih vlakana, rješavanje problema recikliranja legure magnezija i kompozitnih materijala, realizacija široke široku primjenu kompozitnog materijala od karbonskih vlakana koji miješa tijelo i dijelove od karbonskih vlakana, te probiti tehnologiju formiranja složenih dijelova i tehnologiju povezivanja heterogenih dijelova. Legura magnezijuma za bicikle dostiže 45 kg, a upotreba karbonskih vlakana čini 5% težine vozila.

Prema statističkim podacima, u 2016. godini, količina legure magnezijuma za bicikle proizvedena u Kini bila je samo 7.3 kg, što je još uvijek daleko od cilja od 45 kg za legure magnezijuma za bicikle u 2030. Magnezijumska legura ima široko tržište za lagane primjene u budućnosti i ima neograničen potencijal.

Svojstva i prednosti legure magnezija

Niska gustina

Gustoća tlačno livene legure magnezijuma je samo 2/3 legure aluminijuma, 1/4 čelika, specifična čvrstoća i specifična krutost su bolji od čelika i legure aluminijuma, mnogo veći od inženjerske plastike, tako da je legura magnezijuma livena pod pritiskom. odličan u mnogim Lagani konstrukcijski materijal koji može konkurirati gore navedenim materijalima u području primjene.

Dobra apsorpcija vibracija

Koristan je za smanjenje vibracija i smanjenje buke. Na primjer, pri nivou naprezanja od 35 MPa, koeficijent slabljenja legure magnezija AZ91D iznosi 25%, a legure aluminija A380 samo 1%. Na nivoima naprezanja od 100MP, legure magnezijuma AZ91D, AM60 i AS41 su 53%, 72% i 70%, respektivno, a legura aluminijuma A380 je samo 4%.

Visoka dimenzionalna stabilnost

Smanjuje se dimenzijska nestabilnost odljevaka od legure magnezija zbog promjena temperature i vremena okoline.

Visoka toplotna provodljivost

Toplotna provodljivost legure magnezijuma (60-70W/m-1 K-1) je druga posle legure aluminijuma (oko 100-70W m-1 K-1), tako da je toplotna difuzivnost dobra.

Nemagnetno, može se koristiti za elektromagnetnu zaštitu.

Dobra otpornost na habanje

Magnezijumska legura takođe ima dobar koeficijent prigušenja. Kapacitet prigušenja je veći nego kod legure aluminijuma i livenog gvožđa. Može se koristiti za stanovanje radi smanjenja buke. Može se koristiti za sjedišta i kotače kako bi se smanjile vibracije i poboljšala sigurnost i udobnost automobila. Magnezijumska legura je male težine, jaka u performansama apsorpcije udara, dobra u performansama livenja, visokog kapaciteta automatske proizvodnje i životnog veka matrice i stabilna u dimenzijama. Kao najlakši inženjerski materijal, legura magnezijuma nije samo najpogodniji materijal za livenje auto delova, već i najefikasnije auto svetlo. Kvantifikujte materijale.

Status automobilske industrije livenja pod pritiskom od legure magnezijuma

Lagani razvoj automobila povećao je potražnju za odljevcima od lakih legura kao što su magnezij i aluminij. Od 1990. magnezijum za automobile raste po prosječnoj godišnjoj stopi rasta od 20%. Legure magnezija postale su važno polje u razvoju tehnologije automobilskih materijala. Materijali od legure magnezijuma za livenje pod pritiskom su posebno pogodni za ekonomičnost recikliranja, uštedu energije, niske zahteve ugljika i čistu proizvodnju zbog njihove mogućnosti recikliranja i niskog procesa bez strugotina. Oni su dominantni u razvoju automobila do lakih. Veliki proizvođači autodijelova aktivno su iskoristili priliku razvoja i investirali u proizvodnju i razvoj odljevaka od legure magnezija za automobile. Prema podacima „Izvještaja o analizi industrije livenja pod pritiskom u kineskoj leguri magnezijuma“, u 2015. godini potražnja kineske industrije livenja pod pritiskom od legure magnezijuma u Kini dostigla je 149,000 tona, što predstavlja povećanje od 23.12%. Domaće i strane auto kompanije trenutno rade na karoseriji (oko 30%), motoru (oko 18%), sistemu prenosa (oko 15%), sistemu hodanja (oko 16%) i točkovima (oko 10%). 5%) Legiranje čelika magnezijem odn aluminijumski dijelovi.

S obzirom na upotrebu legure magnezijuma za bicikle proizvedene u Kini, tržišni kapacitet kineske industrije livenja pod pritiskom od legure magnezijuma u Kini će dostići 229,000 tona u 2017. godini, a tržišni kapacitet će dostići 660,000 tona do 2022. godine, sa prosečnom godišnjom stopom rasta smeše. od 23.5%.

Globalna upotreba magnezijuma za bicikle je niska, a potražnja za ekspanzijom legura magnezijuma za automobile je velika. Lagani materijali kao što su čelik visoke čvrstoće, legure aluminija i inženjerske plastike naširoko se koriste u različitim aspektima proizvodnje automobila i autodijelova. Legure magnezija nisu naširoko promovirane i korištene iz različitih razloga. Legure magnezija se uglavnom koriste u instrument tablama. Nosač, nosač upravljača, hauba, volan, nosač sedišta, unutrašnja ploča vrata, kućište menjača, itd. Trenutno, svaki automobil u Severnoj Americi koristi 3.8 kg legure magnezijuma, 9.3 kg u Japanu i 14 kg legure magnezijuma za svaki automobil na evropski PASSAT i Audi A4, dok je prosječna potrošnja kineskih automobila samo 1.5 kg po vozilu.

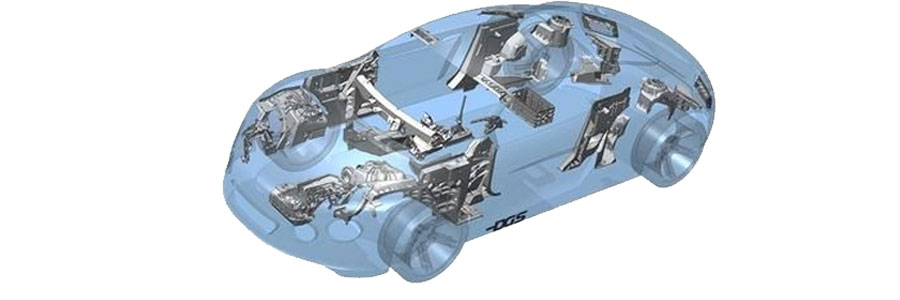

Primjena legure magnezija u lakim automobilima

dijelovi za livenje pod pritiskom od legure magnezijuma

Struktura unutrašnjosti automobilaIako legure magnezija imaju slabu otpornost na koroziju, zaštita od korozije nije glavna briga za unutrašnju konstrukciju automobila. Stoga su legure magnezija naširoko korištene u automobilskoj unutrašnjosti, posebno u instrument tabli i upravljačkim strukturama. Prijavljeno je da je prvi stub instrument table od legure magnezijuma izlio General Motors 1961. godine, uštedeći 4 kg materijala u poređenju sa istim delovima proizvedenim livenjem pod pritiskom od legure cinka. Tokom protekle decenije, upotreba stubova nosača instrumenta za livenje pod pritiskom od legure magnezijuma postigla je veliki napredak.

Primena legure magnezijuma u sedištu počela je u Nemačkoj 1990-ih, uglavnom u SL Roadsteru koristeći strukturu pojasa u tri tačke napravljenu od livenog magnezijuma pod pritiskom. Slično kao kod primene legure magnezijuma na instrument tabli, poslednjih godina, dizajn i proizvodnja sedišta od legure magnezijuma je podvrgnuta značajnom poboljšanju. Struktura sjedišta od legure magnezija sada može biti tanka i do 2 mm, što značajno smanjuje težinu. Iako se koriste i drugi materijali kao što su čelik visoke čvrstoće, aluminij i kompozitni materijali, stručnjaci predviđaju da će legure magnezija postati glavni materijal za lagane i isplative komponente automobilskih sjedišta u budućnosti.

Auto Body

Legure magnezija su ograničene u primjeni na tijelu, ali se također koriste u OEM-ovima. Kada je General Motors predstavio C-5 Corvette 1997. godine, koristio je krovni okvir od punog komada od legure magnezija livenog pod pritiskom. Pored toga, legura magnezijuma je takođe korišćena u kabrioletu sa tvrdim krovom na uvlačenje i gornjem okviru Cadillac XLR kabrioleta. Ford F Kamion i SUV -150 također koriste obložene magnezijumske odljevke kao nosač hladnjaka. U Evropi, Volkswagen i Mercedes-Benz su preuzeli vodeću ulogu u primeni odlivaka od legure magnezijuma tankih zidova u panelima karoserije.

šasija

Trenutno, felge od livene ili kovane legure magnezijuma koriste se u mnogim skupim trkaćim automobilima ili sportskim automobilima visokih performansi. Međutim, relativno visoka cijena i potencijalni problemi korozije felni od legure magnezija sprječavaju njihovu upotrebu u vozilima velike proizvodnje.

U budućnosti će se proizvodnja lakih, jeftinih komponenti šasije od legure magnezijuma, kao što su glavčine, ovjesi motora i upravljačke ruke, u velikoj mjeri oslanjati na proces livenja od legure magnezijuma, a razvijene su na točkovima od aluminijumske legure i komponentama šasije. Proces livenja može se uspešno primeniti na legure magnezijuma nakon modifikacije. Osim toga, razvoj jeftinih slojeva otpornih na koroziju i novih legura magnezija sa zamorom i visokom udarnom čvrstoćom ubrzat će upotrebu legura magnezija na šasiji.

Pogonski sklop

Većina odljevaka pogonskog sklopa, kao što su blok motora, glava cilindra, kućište mjenjača, uljno korito, itd., izrađeni su od legure aluminija. Trenutno su kamioni i SUV vozila proizvedeni u Sjevernoj Americi mjenjači od legure magnezijuma, a Volkswagen i Audijevi ručni mjenjači od legure magnezija također se masovno proizvode u Europi i Kini.

Trenutno je postignut efikasan napredak kroz dinamometarske testove na prototipovima motora poboljšanih magnezijumom, što znači da će se više legura magnezija koristiti u energetskim sistemima u budućnosti.

Glavni izazovi u promociji i primjeni legura magnezija

Slaba otpornost na koroziju, visoka cijena i visoka stopa otpada su popularne barijere za legure magnezija.

Legure magnezija nemaju problema visoke cijene livenja pod pritiskom, visoke stope otpada i skrivenih opasnosti sigurne proizvodnje. Du Fangci, savjetnik Kineskog udruženja proizvođača automobila, rekao je da je magnezijum vrlo aktivan element i da je njegova otpornost na koroziju vrlo slaba. Kineska tehnička sposobnost u otpornosti na koroziju dijelova od legure magnezija je lošija. Osim toga, magnezijum je podložan gorenju i eksploziji tokom obrade, a postoje i sigurnosni problemi proizvodnje. Proizvodne lokacije zahtijevaju strogo upravljanje kako bi se osigurala sigurna proizvodnja.

S ubrzanjem urbanizacije, energija postaje sve oskudnija, zagađenje životne sredine sve ozbiljnije, a očuvanje energije i smanjenje emisija postali su važni događaji koji se tiču nacionalne ekonomije i egzistencije ljudi. I tradicionalni automobili i nova energetska vozila posvećuju veliku pažnju laganom dizajnu karoserije kako bi se postigla ušteda energije i zaštita životne sredine.

Legure magnezijuma za automobile cvetaju, a proces livenja pod pritiskom od legure magnezijuma postaje sve zreliji, a opseg primene se širi. Veliki automobilski dijelovi od legure magnezija lijevani pod pritiskom promovirat će proces smanjenja težine automobila.

Link do ovog članka: Mogu li odljevci od legure magnezija biti popularni u automobilskoj industriji lakih automobila?

Izjava o ponovnom ispisu: Ako nema posebnih uputa, svi članci na ovoj web stranici su originalni. Molimo navedite izvor za ponovno štampanje: https: //www.cncmachiningptj.com/,hvala!

Naše usluge

- 5 osna obrada

- CNC glodanje

- Cnc okreće

- Strojna industrija

- Proces obrade

- Obrada površina

- Strojna obrada metala

- Obrada plastike

- Kalup za metalurgiju praha

- Die Casting

- Galerija delova

studije slučaja

- Auto metalni dijelovi

- Dijelovi mašina

- LED hladnjak

- Građevinski dijelovi

- Mobilni dijelovi

- Medicinski dijelovi

- Elektronički dijelovi

- Prilagođena obrada

- Delovi za bicikle

Popis materijala

- Obrada aluminijuma

- Obrada titana

- Obrada od nehrđajućeg čelika

- Mašinska obrada bakra

- Obrada mesinga

- Mašinska obrada super legura

- Peek Machining

- UHMW obrada

- Unilate Machining

- PA6 Strojna obrada

- PPS mašinska obrada

- Teflonska obrada

- Inconel Machining

- Mašinska obrada alata

- Više materijala

Galerija delova